來源:遠東泵業 發布日期

2018-01-11 14:36 瀏覽:-

來源:遠東泵業 發布日期

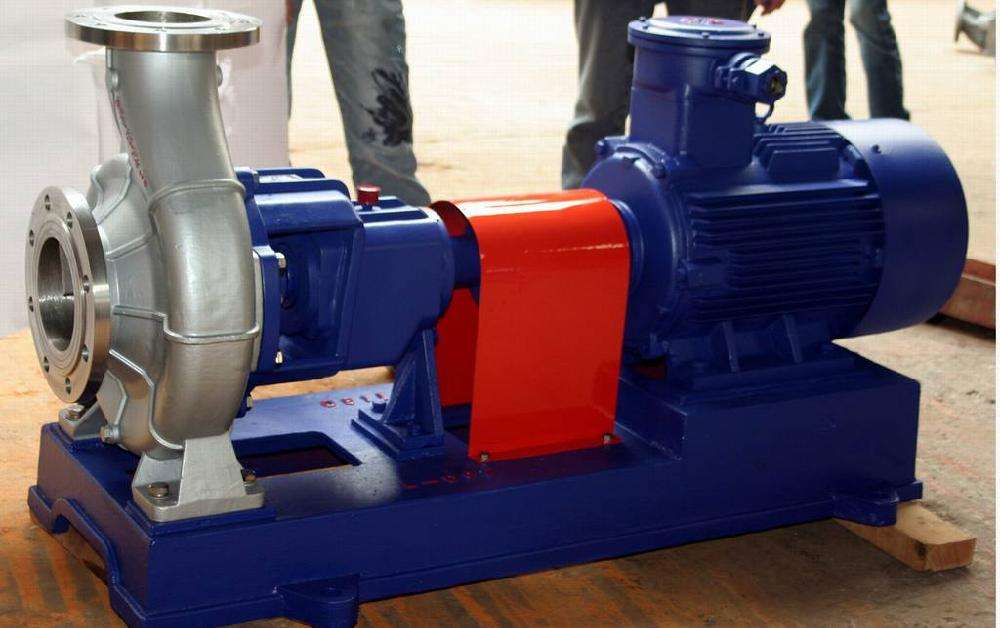

2018-01-11 14:36 瀏覽:-在化工或石油化工生產中,泵在高溫、低溫或溫、高壓、易燃、易爆、有毒強腐蝕介質下工作,化工流程泵的特點還有可以在高入口壓力、高揚程、高粘度、小流量、高汽蝕條件下工作,對化工泵的性能提出相當苛刻的要求,特別是對耐腐蝕性、不允許泄漏和耐磨損性要求極高。

通常,化工流程泵機械密封中密封點有五處:1)密封端蓋與泵體之間;2)軸與軸套之間;3)動環與泵軸(軸套)之間;4)靜環與靜環座之間;5)動環與靜環之間。其中動環與靜環間密封是決定機械密封性能的關鍵。一般的,密封端蓋與泵體之間、軸與軸套之間的泄漏比較容易判斷,其余的密封點泄漏則不易進行直觀上的判斷和鑒別,這時需要通過一系列的程序和步驟,對泄漏狀態仔細觀察、分析,結合長期維修實踐才能準確判斷和處理。

化工流程泵機械密封安裝完畢試車前或停車保壓狀態下對泄漏原因的分析判斷:1)若泄漏量較小,多為動環或靜環密封圈的問題;2)泄漏量較大時,多為動、靜環間存在問題;3)手動盤車時,若泄漏量無明顯變化,則可判定動環、靜環密封圈有問題;若泄漏量有明顯變化,則可斷定是動、靜環存在問題;4)若介質沿軸向噴射,則動環密封圈存在問題,若介質向四周噴射,則多為靜環密封圈失效。

化工流程泵機械密封運轉過程中出現泄漏時的判斷:首先應排除密封端蓋與泵體之間、軸與軸套之間是否存在泄漏點,排除以上兩處后則基本上都是由于動、靜環間動密封或靜密封圈故障導致的泄漏。此時應從以下幾個方面著手,判斷引起摩擦副密封失效的原因,以便及時排除故障:1)泵運行時出現抽空、氣蝕或長時間憋壓,使動、靜環接觸面分離;2)泵長時間處于小流量工況下運行,介質回流量偏大,可能引起吸入側容器底部沉渣泛起并被吸入到密封端面而導致密封面損壞;3)安裝時壓緊力過大,導致密封端面過度磨損;4)動環密封圈安裝過緊,彈簧彈力不能克服軸向阻力,導致動環不能根據壓力變化實時調整與靜環間的間隙;5)靜環座與靜環間密封圈過松,當介質壓力變化、動環軸向調整時,靜環脫離靜環座;6)含有顆粒狀的介質出現顆粒含量大幅變動或顆粒形狀變化時,顆粒狀物質進入密封端面,導致動、靜環密封面損傷;7)長時間停運后起動時沒有手動盤車;8)溫度、流量、壓力等頻繁變化或調整工況下,導致密封失效。

遠東泵業30多年來一直堅持為客戶創造價值!

我們在努力了解您的需求,遠東泵業提供給您的不僅僅是產品,還有的流體輸送解決方案。為你解決流體輸送的難題,讓你省心又省力!如果有任何關于流體輸送泵的疑問,請立即撥打遠東泵業免費咨詢熱線:020-82375311,我們會為您提供貼心的服務!

全國服務熱線:020-82375311

全國服務熱線:020-82375311

聯系電話:020-82375311

傳真:020-82386622

聯系QQ:2853715911

公司地址:廣州市黃埔區黃埔東路621號

【責任編輯】:遠東泵業 版權所有:http://www.rubikscode.com/轉載請注明出處